>> CHIPTUNING ALGEMEEN >> DRUKVULLING >>

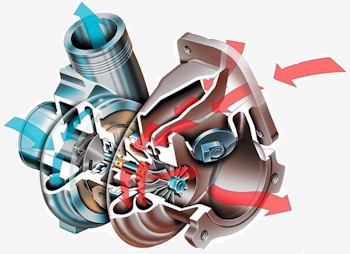

Algemene uitlaatgas-turbolader

>> Functie en opdracht

Deze turbolader is een zeer oude en bekende vorm

van drukvulling en is in 1920 uitgevonden. Reeds toen

werd vastgesteld dat bij verbrandingsmotoren onnodig veel energie uitstoten

in de vorm van hitte en onder

druk staande uitlaatgassen. Het idee achter deze turbo is om deze

uitlaatgasstroom te benutten om een

radiaalturbine aan te drijven en hierdoor de uitlaatstroom-energie in

mechanische arbeid om te zetten.

Hierbij kunnen verschillende energiedelen van deze uitlaatgassen benut

worden nl de uitlaatgasdruk en de

uitlaatgas-stromingssnelheid (kinetische energie).

Benut men de druk dan spreekt men van een "gelijke druk-drukvulling". Hier

worden de uitlaatgassen eerst

verzameld om vervolgens met een constante druk vergeleidt te woden aan de

turbine. Benut men de snelheid,

dus de turbo dicht bij de uitlaat, spreekt men van een "stoot-drukvulling",

waarmee echter de thermische

belasting van de lagers groter wordt wegens de hetere uitlaatgassen.

De van de uitlaatgasenergie aangedreven

radiaalturbine zet het verdichtingswiel, dat op de

gemeenschappelijke as is

aangebracht, in een draaibeweging om. De opdracht van de verdichter of ook

laadpomp genoemd, is de

atmosferische lucht aan te zuigen, te verdichten om deze vervolgens met

overdruk (laaddruk) in de

verbrandingsruimte te voeren.

|

|

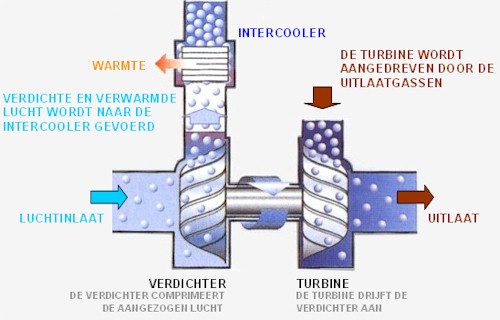

De turbine en de verdichter van deze turboladers

zijn meestal relatief klein en licht, wat haast verplicht is

opdat de motor, zelfs bij geringe toerentallen, een groot koppel zou

opbouwen. De toerentallen van deze

turbo's kunnen tot 130.000 t/min gaan. Daarom moeten er speciale

grondstoffen voor de constructie van de

onderdelen aangewend worden. Bovendien is de lagersmering aangesloten op het

oliecircuit van de motor.

Als deze goed functioneert kunnen deze turbo's meegaan tijdens de hele

levensduur van de motor.

Volgens metingen ligt de werkingsgraad van de

turbine bij 50 % en van de verdichter bij 75 %, zodat de

werkingsgraad van deze complete groep op 75 % x 50 % = 37.5 % uitkomt. Dus

slechts 37.5 % van de

uitlaatgasenergie kan benut worden voor de luchtcompressie.

Hoe hoger het toerental van de motor wordt, hoe sneller de uitlaatgassen

stromen en dus des te sneller

moet de turbine met de verdichter roteren. Hierdoor wordt er meer lucht

verdicht en wordt er dus ook meer

lucht onder de steeds toenemende druk in de motor aangevoerd. De laaddruk

stijgt.

Deze laaddruk is afhankelijk van het doel en het gewenst vermogen van een

specifieke motor.

De invloed van de laaddruk op het vermogen van een motor kan men eenvoudig

berekenen. Hierbij moet men

weten dat het vermogen van een turbomotor direct in verhouding staat tot de

laaddruk. Hoe meer vermogen,

hoe meer laaddruk. Hierbij geldt de volgende vuistregel :

|

VERMOGEN TURBO = VERMOGEN ZONDER TURBO x ( Pla / Po ) |

waarbij Pla

= de absolute laaddruk en Po

= de omgevingsdruk is.

In het algemeen wordt laaddruk aangegeven als het verschil tussen de

absolute laaddruk met de

atmosferische druk. Om bovenstaande verhouding te doen gelden moet hier de

absolute druk gebruikt worden.

Bovendien is in de regel het ongeladen vermogen van een turbomotor kleiner

dan een atmosferische motor

die niet voorzien is voor een drukvulling.

In specifieke domeinen worden volgende

laaddrukken bereikt. De waarden zijn als overdruk aangeduid.

> STANDAARD TURBOMOTOR : 0.4 - 0.8 bar

> RALLY -EN SPORTWAGENS : 0.8 - 1.5 bar

> TURBOMOTOR VAN F-1 WAGENS : 1.8 - 2.4 bar

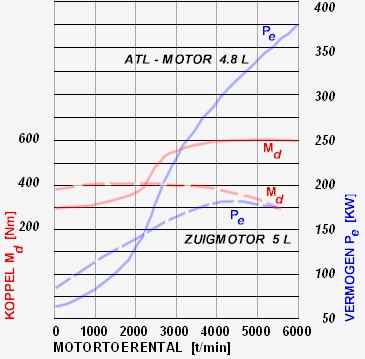

Zoals reeds vastgesteld stijgt de laaddruk met

een hogere uitlaatgasstroom. Bij hogere toerentallen wordt

er dus teveel lucht, en bij lage toerentallen, te weinig lucht in de

verbrandingsruimte gepompt.

Hierdoor zijn motoren met een ongeregeld laaddrukverloop "koppelzwak" en

"stotterend". Dit laatste

betekent dat bij plotse versnellingen ze zeer traag reageren. Het fenomeen

van geringe laaddruk bij lagere

toerentallen wordt ook als turbogat aangeduid en bekent onder de

bestuurders. Zodra de motor dit

overwonnen heeft, dus wanneer het toerental in het middelste bereik ligt,

stijgt de laaddruk en daarmee ook

het koppel aanzienlijk.

Om beide nadelen, zowel het turbogat bij lage toerentallen als de té hoge

laaddruk bij hoge toerentallen dat

de motorbelasting onnodig verhoogt, te elimineren of tenminste binnen de

grenzen te houden, gebruikt men

het principe van laaddrukregeling. Hier zijn er ook verschillende manieren

om tot hetzelfde doel te komen.

Hieruit resulteren verschillende constructievormen van turboladers. Zie

verder meer hierover.

Voert men géén laaddrukrregeling uit, dan krijgt

men een onregelmatige turbomotor die op grond van hogervermelde beschreven

negatieve fenomenen niet ingezet wordt voor massaproduktie. Enkel bij bv

bepaalde rijwedstrijden wordt deze ongeregelde turbomotor gebruikt waar dan

de maximale laaddruk wordt

benut bij hoge toerentallen. Bij gemiddelde en lage toerentallen is deze

motor zwak in koppel en vermogen.

|

|

|

VERMOGEN -EN

KOPPELVERLOOP BIJ ONGEREGELDE DRUKVULLING |

Tenslotte kunnen we nog vermelden dat motoren

ook meer dan één turbolader kan hebben. In dit geval staan

ze meestal parallel, en soms in serie. Deze constructiewijze laten een

extreem hoge laaddruk toe.

Bij parallel

geschakelde tot 3 bar en de in serie van 6 tot 7 bar. De thermische en

mechanische belasting is echter veel

hoger bij deze motoren en worden slechts toegepast bij wedstrijden en in

sommige serie-wagens.

>> Laaddrukregeling

Zoals vastgesteld heeft het laaddrukverloop een

grote invloed op de krachtontwikkeling in een met een turbo

uitgeruste motor. Een laaddrukregeling is echter noodzakelijk omdat bij lage

toerentallen een turbogat

ontstaat en bij hoge toerentallen teveel laaddruk opgebouwd wordt. Bij een

turbolader is de luchtcapaciteit

bij maximaal vermogen (vollast) vastgelegd. Wordt er weiniger vermogen

verlangt (deellast) moet deze

laaddruk begrenst worden. Een groter laaddrukoverschot bij hoge toerentallen

treedt ook op wanneer

men probeert door kleinere afmetingen hogere turbotoerentallen te bekomen

bij lage motortoerentallen.

Een optimaal laaddrukverloop over het gehele toerentalbereik is te bereiken

door een regeling aan de

uitlaatgaszijde, de inlaatgaszijde of handmatig. De beide laatste worden

niet meer toegepast of enkel nog

bij wedstrijdrijden. Bij de inlaatzijde geregeld laaddrukverloop wordt een

uitlaatventiel in de verzamelaar

geplaatst tussen de verdichteruitlaat en de motorinlaat dat opengaat bij een

bepaalde laaddruk en de

gecomprimeerde lucht terug in de omgevingslucht of de aanzuigpijp blaast.

Bij de handmatig geregelde

heeft de bestuurder zelf de mogelijkheid deze laadruk te variêren.

Verder zal enkel de uitlaatgaszijde geregelde laaddruk besproken worden

waarbij er verschillende

constructies en procedures bestaan.

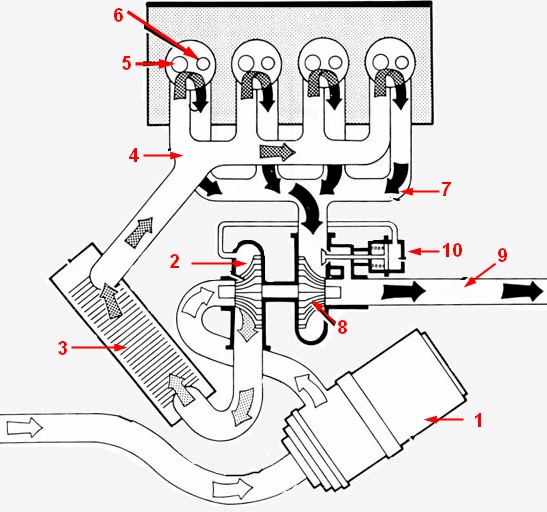

>> Laaddrukregeling door Wastegate of Bypass

De eenvoudigste regeling van de laaddruk komt

door een bypass-ventiel of wastegate genaamd dewelke de

uitlaatgassen voor de turbolader onbenut in de uitlaatpijp voert. Hierbij

maakt dus een deel van de

uitlaatgassen een omweg vanaf een bepaalde druk als het bypassventiel

geopend wordt.

|

|

|

|

1 = LUCHTFILTER 2 = COMPRESSORWIEL TURBO 3 = INTERCOOLER 4 = INLAATCOLLECTOR 5 = INLAATKLEP |

6 = UITLAATKLEP 7 = UITLAATCOLLECTOR 8 = TURBINEWIEL TURBO 9 = UITLAATPIJP 10 = WASTEGATE |

Naargelang de uitvoering van de lader worden bij

vollast 20% tot 40% van de uitlaatgassen voorbij de turbo

gevoerd. De overige 60% tot 80% drijven de turbine aan en verzorgen de

nodige laaddruk. In plaats van een

bypassventiel kan ook een bypassklep aangewend worden.

In het eenvoudigste geval wordt het ventiel of klep mechanisch-pneumatisch

aangestuurd door de druk in de

aanzuigpijp en door veerdruk gesloten gehouden. Deze veer in het

laaddruk-regelventiel bepaalt hoogte van de

laaddruk dmv haar constructie en veerkracht. Het laaddrukverloop wordt

bepaald door de stuurdruk dewelke

het ventiel doet werken. Hierbij kan het ventiel of klep ofwel geïntegreerd

zijn in de turbolader, ofwel zoals bij

de meeste turbo-benzinemotoren, gescheiden van de turbolader op een

goed gekoelde plaats vanwege de

hoge temperaturen bij deze benzinemotoren.

Het bypasventiel kan ook aan de verdichterzijde ingebouwd zijn. Omdat bij

een gesloten gasklep een

"ophoopdruk" ontstaat door de aangezogen lucht, wordt het compressiewiel

afgeremd. Om dit te vermijden

wordt een wastegate ingezet zodat de lucht vanuit de verdichterzijde naar de

aanzuigzijde kan omgevoerd

worden. Tenslotte laten zich deze bypassventielen ook electronisch

aansturen. Zie verder meer hierover.

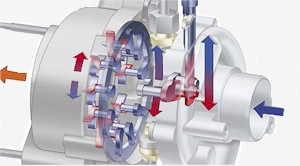

>> Laaddrukregeling door Variabele Turbinegeometrie

Om te vermijden dat een deel van de

uitlaatgassen onbenut in de uitlaat afstroomt en terzelfdertijd het

aanspreken van de turbolader verbeteren bij lage toerentallen werden

turboladers ontwikkelt met variabele

turbinegeometrie. Hierbij reguleren verstelbare geleidingsschoepen van het

turbinewiel en verstelbare

schuivers de uitlaatgasdruk. De regeling gebeurt electronisch.

|

|